Melhorando a segurança no trânsito com sistemas inteligentes de monitoramento e alerta

May 30, 2020

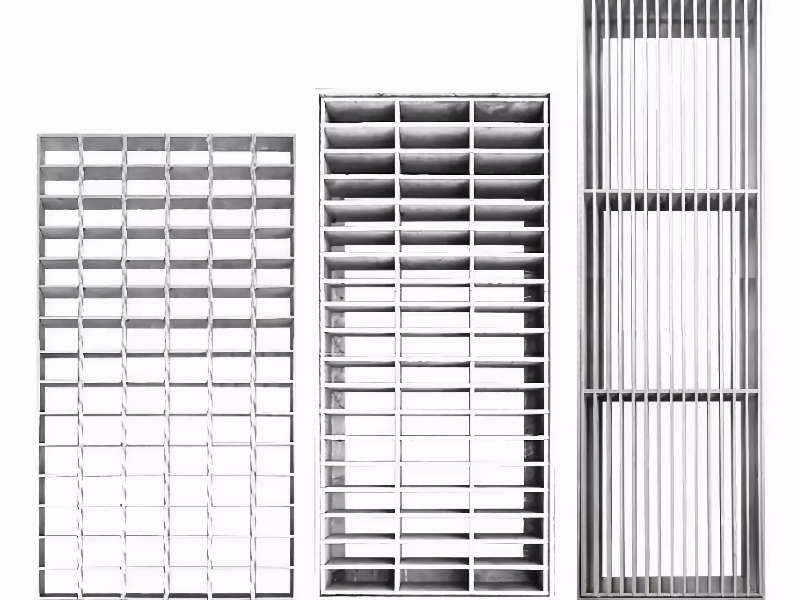

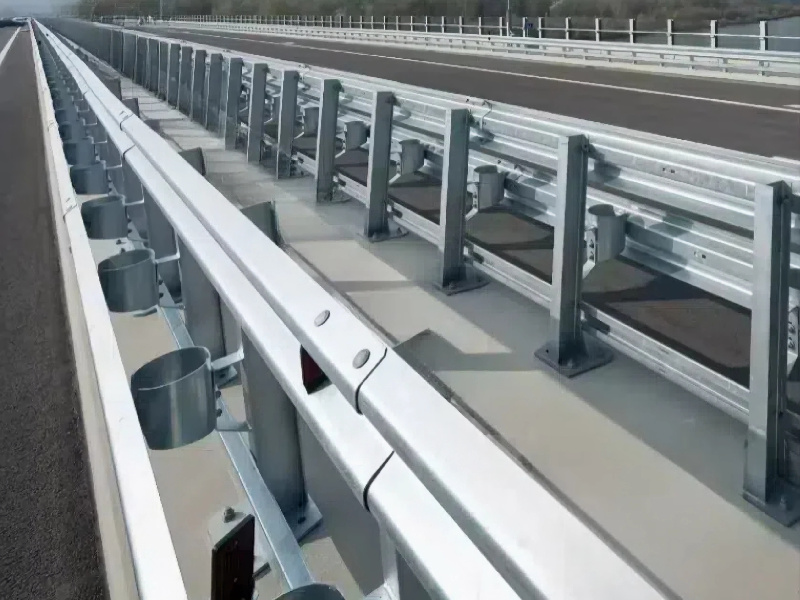

Os sistemas inteligentes de monitorização e alerta dentro de barreiras ou guarda-corpos de segurança rodoviária são uma inovação tecnológica recente e importante no domínio da segurança rodoviária. Ao integrar tecnologias modernas, como a tecnologia da informação, a Internet das Coisas (IoT), a análise de big data e a inteligência artificial (IA), estes sistemas permitem a monitorização e a previsão em tempo real das condições do tráfego rodoviário, melhorando eficazmente os níveis de segurança rodoviária. Exploraremos a composição, princípios de funcionamento, vantagens, cenários de aplicação, funcionalidades específicas e tendências futuras destes sistemas inteligentes. Os sistemas inteligentes de monitoramento e alerta consistem em vários componentes principais. Em primeiro lugar, uma rede de sensores inclui sensores de alta precisão, radares e câmaras instaladas em barreiras de segurança rodoviária ou nas áreas circundantes para recolher dados de tráfego em tempo real, tais como velocidade do veículo, localização, densidade, condições da estrada e condições meteorológicas. Em segundo lugar, uma rede de transmissão de dados utiliza tecnologias de comunicação sem fio como 4G/5G, Wi-Fi ou LoRa para transmitir os dados coletados por sensores em tempo real para data centers ou servidores em nuvem para processamento. Em terceiro lugar, uma plataforma de processamento e análise de dados utiliza análises de big data e algoritmos de IA para analisar profundamente os dados de tráfego recebidos, identificar potenciais riscos de segurança e prever potenciais incidentes de trânsito. Por último, um sistema de divulgação de informações de alerta alerta os motoristas e os departamentos de gestão através de vários canais, como som, luzes, displays eletrônicos, sistemas de navegação no veículo e aplicativos móveis, uma vez detectadas situações anormais ou riscos potenciais. Sistemas inteligentes de monitoramento e alerta oferecem vantagens significativas e são amplamente aplicados em vários cenários. Esses sistemas fornecem cobertura abrangente monitorando não apenas as condições dos veículos, mas também as condições das estradas, as condições climáticas e o comportamento dos motoristas, estabelecendo uma rede multidimensional e abrangente de monitoramento de segurança. Além disso, oferecem processamento e análise de dados em tempo real, garantindo informações de alerta oportunas e eficazes. Ao utilizar análise de big data e algoritmos de IA, estes sistemas fornecem previsões precisas e precisas de potenciais incidentes de trânsito, oferecendo aos decisores uma base cientificamente apoiada para medidas proativas. Além disso, esses sistemas podem ser aplicados em rodovias, vias expressas urbanas, pontes, túneis e em condições ambientais desafiadoras, como clima severo, direção noturna e neblina densa, garantindo segurança no trânsito em diversas situações. Os sistemas inteligentes de monitoramento e alerta fornecem uma gama de funcionalidades práticas e têm potencial para avanços futuros. Esses sistemas podem prevenir acidentes monitorando continuamente as trajetórias, velocidades e outros parâmetros-chave dos veículos, alertando proativamente contra comportamentos de alto risco. Eles também podem responder a condições climáticas adversas integrando dados meteorológicos e fornecendo avisos oportunos para orientar os motoristas no ajuste dos seus planos de viagem. Além disso, estes sistemas contribuem para a manutenção das estradas e para a resposta a emergências, detectando prontamente danos nas estradas, notificando os departamentos de manutenção e localizando rapidamente os locais dos acidentes, reduzindo assim o tempo de resgate. Quanto às tendências futuras, a integração destes sistemas com a tecnologia de condução autónoma proporcionará medidas de segurança precisas e fiáveis para veículos autónomos. Além disso, os avanços na IoT, na análise de big data, na IA e em outras tecnologias permitirão que esses sistemas forneçam serviços mais inteligentes e personalizados, atendendo às diversas necessidades de vários grupos de usuários. A integração destes sistemas com iniciativas de cidades inteligentes irá melhorar ainda mais os sistemas de gestão do tráfego urbano, tornando as cidades mais seguras e o transporte mais eficiente. Sistemas Inteligentes de Monitoramento e Alerta dentro barreiras de segurança rodoviária ou guarda-corpos demonstram a importância da inovação tecnológica na segurança rodoviária. Estes sistemas, com as suas tecnologias avançadas e natureza abrangente, melhoram significativamente os níveis de segurança rodoviária, monitorizando e prevendo as condições do tráfego rodoviário em tempo real. Com a integração da tecnologia de condução autónoma e a aplicação adicional da IoT, da análise de big data e da IA, estes sistemas continuarão a desempenhar um papel vital na garantia da segurança rodoviária e na oferta de serviços melhorados para uma experiência de transporte mais segura e eficiente.

CONSULTE MAIS INFORMAÇÃO

Português

Português English

English Français

Français Deutsch

Deutsch Русский

Русский Español

Español Melayu

Melayu 泰语

泰语 Tiếng Việt

Tiếng Việt عربي

عربي